一、

机械原理课程实验

包括认知性实验、分析性实验、设计性实验、创新性实验和综合实验;分为课内实验,选做实验和开放性实验。已经出版了“机械基础课程实验教程”一书。

实验一:机构测绘实验(2学时)

实验二:渐开线齿轮的范成实验(2学时)

实验三:刚性转子的平衡实验(2学时)

实验四:机械运动参数测量(2学时)

实验五:机械动力参数测量实验(2学时)

实验六:机电系统创意组装实验

实验七:机构运动方案创新设计实验

实验八:平面机构创意设计实验

实验九:机床搭接与模型制作实验

实验十:机械运动与控制实验

各实验的实验目的、内容、方法、步骤和实验报告要求见《机械设计基础实验教程》,主编:陈亚琴,北京理工大学出版社出版。

二、

课程设计

提高学生综合设计能力、特别是提高创新设计能力,是21世纪的机械基础课群建设的的改革主线。如何在课程设计的过程中突出培养学生的设计能力,特别是创新设计能力是机械基础课群建设中的难点。在改革中,我们把原“机械原理”和“机械设计”的课程设计进行合并、综合,并称为机械基础综合课程设计。在进行了多年的实践与探索后,通过不断总结与改进,逐步完善了机械基础综合课程设计的内容与体系,使之成为机械基础课群的实践教学中的重要组成部分,在培养学生的设计能力、特别是培养创新设计能力的全局中发挥了重要作用。

1. 机械基础综合课程设计的目的

通过对机械系统的设计,使学生综合运用所学的基本理论和基本知识。进行机械系统运动方案设计的基本训练,加强创新设计能力的培养。学会把机构系统设计成机械实体装置,完成从方案拟定到机械结构设计的过程训练。通过查阅和使用各种设计资料,运用CAD技术等完成机构分析、机械零部件设计、绘制装配图、零件图及编制设计说明书等基本技能的训练。

2. 机械基础综合课程设计的内容与要求

(1) 根据设计要求确定待设计产品的机械系统运动方案并进行优选

(2) 对该方案中的主体机构进行尺度综合

(3) 对主体机构进行运动分析和受力分析

(4) 绘制机构系统的运动简图

(5) 进行机构系统的运动协调设计

(6) 传动方案设计

(7) 有关零部件的计算

(8) 机械装配草图的设计

(9) 装配图的草图绘制

(10) 装配图的绘制

(11) 零件图的绘制

(12) 编写设计说明书

(13) 答辩

3. 机械基础综合课程设计的要求

针对上述设计内容,使学生受到机械设计的全面训练,起到培养学生的设计能力、创新能力和工程实践能力的目的。在进行设计的过程中应满足以下工作要求:

(1)针对设计题目开展调查研究,了解与待设计题目相类似产品的情况,增加设计的感性知识。

(2)设计过程中,由于学生是第一次从事机械设计,缺乏实践经验、应认真参加与之相关的机械设计实验。

(3)综合课程设计完成后,应参加答辩,答辩成绩作为评分的重要依据。

4. 机械基础综合课程设计题目

(1)粉料压片机

①工作原理与主要工艺过程:

设计一种新型的压片机,可将粉状物料压成圆片制品。将粉状物料定量地从正上方装入模具型腔内,离去料桶。上冲头到位后,上下冲头同时动作,将物料挤压成圆片状。成品圆片由上端落入收集槽中。工艺参考流程如下:

1 上冲头 2 模具

3 下冲头

压片工艺参考流程

②技术指标及要求:

1)粉末细度400目,呈乳白色。

2)圆片制品直径

3)本装置的使用寿命为10年,每班工作8小时。每分钟生产20片。

4)上下冲头的压力为2000 N。

5)环境要求清洁、无污染。

③设计内容:

1)设计压片机机构系统运动图。

2)对上、下冲头加压机构进行运动分析和受力分析。

3)求出上冲头的位移、速度、加速度线图。

4)设计一减速器装配图。(0号图纸一张)

5)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)这是一部自动化的机器。原动机选择三相交流异步电动机。

2)为料防止粉料从上口散出,挤出前,下冲头应先下移

3)为使成品形状稳定,加压时两冲头需停留片刻,如1、2秒钟。

4)上、下冲头同时加压,能较好地保证产品的质量(均匀性)。

(2)游梁式抽油机

①工作原理与主要工艺过程:

设计一台游梁式抽油机。抽油杆作上下往复运动。抽油杆由下止点上升到上止点时, 地下的油被抽上来,由管道连接留向油库;抽油杆回程时,由上止点下降到下止点。上抽下回,反复运行。

设计一台游梁式抽油机。抽油杆作上下往复运动。抽油杆由下止点上升到上止点时, 地下的油被抽上来,由管道连接留向油库;抽油杆回程时,由上止点下降到下止点。上抽下回,反复运行。

②技术指标及要求:

1)抽油机是长期野外作业,24小时连续运行。

2)要求运行平稳、效率高、使用寿命长。

3)抽油杆的上下往复运动,每分钟12次。

4)本装置的使用寿命为15年。

1遥杆 2 连杆 3 曲柄 4 抽油管

③设计内容:

游梁式抽油机的机构运动图

1)设计抽油机机构系统运动图。

2)对工作执行机构进行运动分析,求出驴头摆动位移、速度、加速度线图。

3)对工作执行机构进行受力分析,求出各运动副处作用力。综合设计各杆件尺寸。

4)配重设计(在油梁和曲柄上)。

5)设计一减速器装配图。(0号图纸一张)

6)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)原动机选择三相交流异步电动机。

2)在油梁和曲柄上加配重的作用,是克服驴头大质量引起的阻抗力,并阻止回程电机的加速运转。

3)抽油机是长期野外作业,要防止灰砂、雨水的侵蚀。

4)抽油杆向下运动,是靠抽油杆和驴头的重量驱动的。

5)要注意:驴头弧形运动轨迹和抽油杆直线运动的差别,应予以协调。

6)设计时,应根椐抽油杆的往复直线运动特征、冲程大小、冲程次数、抽油载荷、安装条件等要求,提出机构系统运动方案。

⑤常规型油梁式抽油机的技术数椐

1)冲程(m): 0.6 1.2 1.5 2.1 2.5 3 3.6 4.2 4.8 5.4 6

外载荷(kN):10 15 15 25 25 40 60 60 60 70 80

简化后的外载荷是包括抽油阻力、抽油杆重量、抽油杆与油液摩擦阻力构成悬点处的作用力,作用在驴头上。

2) 安装尺寸与机构相关参数

油梁支撑到底座的高度:3~

执行机构的行成速比系数:1.2

减速器输出轴中心到底座的高度:

曲柄半径:0.5~

(3)

简易空气压缩机

①工作原理与主要工艺过程:

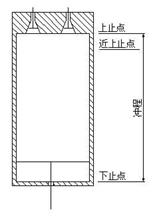

设计一台简易空气压缩机。压缩机活塞作上下往复运动。活塞由上止点到下止点时,进气阀门开启,空气被抽入。活塞由下止点到近上止点时, 进气阀门和出气阀门关闭,空气被压缩。当空气压力达到要求时,活塞由近上止点到上止点,压力空气排出。反复运行,压缩空气不断排出。

简易空气压缩机的主要功能部件构成图如下:

![]()

简易空气压缩机功能部件图

活塞运动位置简图如下:

活塞运动位置示意图

②技术指标及要求:

1)室内外作业,每天8小时连续运行。

2)要求运行平稳、效率高、使用寿命长。

3)活塞往复运动,抽气具有急回运动特性。

4)本装置的使用寿命为15年。

③设计内容:

1)设计简易压缩机的机构系统运动简图。

2)对活塞运动机构进行运动分析,求出活塞位移、速度、加速度线图。

3)对活塞运动机构进行受力分析,求出各运动副处作用力。综合设计各杆件尺寸。

4)设计减速器装配图。(0号图纸一张)

5)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)原动机选择三相交流异步电动机。

2)室内外作业,要防止灰砂、雨水的侵蚀。

3)抽气时活塞受力较小,要求加速运动。

4)要注意进气阀门,出气阀门,活塞的运动协调,应设计运动时序图。

5)设计时,应根椐活塞的往复直线运动特征、冲程大小、冲程次数、压力空气载荷、安装条件等要求,提出机构系统运动方案。

⑤简易空气压缩机的技术数椐

冲程(mm): 100 200 300

压缩空气最大压强(MPa): 4.0 3.0 2.0 1.5 1.0

活塞直径(mm): 30 40 55 70 85

每分钟压缩次数: 25 30 35 40

(4)圆罐翻转器

①工作原理与主要工艺过程:

设计一台小型翻转器。将圆罐在极短时间内转动180°,并自动下落到预定位置。

翻转流程如下图所示。

1 上罐 2 下罐 3夹紧装置

4 发生器

翻转流程图

②技术指标及要求:

1)圆罐分上下两部分,圆罐直径φ

2)圆罐的下罐内有二个空穴,分别放置不同的药料。药料放入后,将上罐扣上,再将上下罐锁紧密封,使接缝处不漏气。

3)圆罐的初始位置(有空穴的在下)呈垂直状态,反转需在0.5秒内转180°(倒置),仍呈垂直状态。

4)要求圆罐旋转快、下落得快;并要求圆罐底部表面离发生器1~

5)圆罐底部不得和发生器有接触、碰撞现象。

③设计内容:

1)设计翻转机构运动图。

2)设计夹紧机构,分析其运动和受力情况,求出夹紧机构各杆件的位移量。

3)考虑各零件的刚度(如扣紧环、拨销、轴、轴承及机架等)。

4)设计翻转器装配图。(0号图纸一张)

5)设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)夹紧圆罐后,圆罐不得松动。

2)系统的动力源可用小型三相交流电动机。

3)根椐圆罐重量、翻转器翻转速度及其转动惯量,选择和确定电机的功率和转速及型号。

4)转动后的位置呈垂直状态,不要过头太多或欠缺太多。

5)上下罐锁紧密封办法是可拆卸的,不损坏杆件。

6)本装置不连续使用,每天只用几十次。

(5)“天线”摆动装置

(5)“天线”摆动装置

①工作原理:

设计的“天线”传动装置,其功能是将圆形锅底状“天线”作连续垂直转动和105°俯仰反复摆转。运动简图如下:

②技术指标及要求:

1)“天线”圆形锅底直径φ

2)“天线”锅底自水平位置起,单侧连续(可逆)转动105°(-15~+90),摆转速度3°/s。

3)垂直方向的转动要连续、平稳、可正向和反向转动。转速自10~20

r/min可调。天线运转图

4)装置要轻,各杆件联结牢固,密封性好,适应野外作业。

5)“天线”在转角和摆角的任何位置上都可锁定不转。

6)更换“天线”的方法要简便、可靠。本装置间断工作,不连续使用。

③设计内容:

1)设计“天线”传动装置机构系统运动图。

2)对伸缩缸进行运动分析和受力分析。

3)求出伸缩缸和锅底的位移图。

4)设计传动装置装配图。(0号图纸一张)

5)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)这是一台自动化的传动装置,原动机选择伺复电动机。

2)对转动和摆动的回差要小。

3)在运转时不产生抖动和震动。

4)伸缩缸(外购件)的型号根据伸缩缸的受力和伸缩距离确定。

5)因为在野外作业,适当顾及风力的影响。

(6)电动锯棒机

①工作原理与主要工艺过程:

设计一台锯棒机,可将金属钢捧按要求长度锯断。

②技术指标及要求:

1)金属材料捧直径30~

2)长度自500~

3)本装置的使用寿命为10年,每班工作8小时。。

4)锯片频率每分钟15、25次二种。

5)锯片最大行程

③设计内容:

1)设计锯棒机机构系统运动图。

2)对连杆进行运动分析和受力分析。

3)求出锯条的位移、速度、加速度线图。

4)设计有二挡速度的减速器装配图。(0号图纸一张)

5)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)原动机选择三相交流异步电动机。

2)棒料应被夹紧后,锯条才能开始工作。

3)锯条的进刀量约0.5~

4)要注意棒料快要锯断时抖动的不良影响。

5)减速器的换挡动作要简便、可靠。

(7)切板机

①工作原理与主要工艺过程:

设计一台薄板切断机,可将金属材料按要求尺寸切断。

②技术指标及要求:

2)切刀长度自200~

3)本装置的使用寿命为10年,每班工作8小时。。

4)切刀频率每分钟20次。

5)切刀最小行程

③设计内容:

1)设计切断机机构系统运动图。

2)对曲柄机构、切刀进行运动分析和受力分析。

3)求出曲柄机构、切刀的位移、速度、加速度线图。

4)设计减速器装配图。(0号图纸一张)

5)计算主要传动件,设计与绘制典型零件工作图(图纸三张)

④设计提示:

1)原动机选择三相交流异步电动机。

2)板料应先被夹紧后,才能让切刀冲切。

3)按板料被切断面积及材料的屈服极限,计算理论上需要的切力。

4)要有可靠的感应式保护操作者手安全的装置。